いよいよ車体製作に取りかかります。無蓋車と電車の台枠は以前にも書いたように自分で切り出して組立てましたが、結果は散々でした。手持ちの電動丸鋸では直角度や直線度さらに寸法精度が充分に確保できません。道具だけのせいではなく、技量の不足が根本原因です。ここは我が家の斜向かいに家具工房「わ」を構える長沢さんにお願いし、信頼の手練で専用の機械を使って正確な寸法に切り出してもらうしかないと判断しました。ただこれは自分勝手な判断で先方の仕事の段取りもあるし、機械の種類、サイズ、性能によって希望通りの加工が可能か、費用はどのくらい見込めばいいのかなど、不安があったのでまずは相談に行きました。

以前からいずれ電車を作る時にはお手伝いをしてほしいと頼んでいたので、待ってましたとばかりに色々なアドバイスをもらうことができました。木工用機械を使うと「ほぞ組み」をはじめ色々な形状を生かした構造を精度よく加工することができるようです。単に突き合わせたり重ね合わせて釘やネジで組み立てるのとは違って、強度や耐久性を向上させることができることは容易に理解できます。ただ私には木工の専門知識がないので、こういう組み合わせならどんな構造が良いかということについてはその都度教えてもらうことにしました。

|

| 木造車体枠組 |

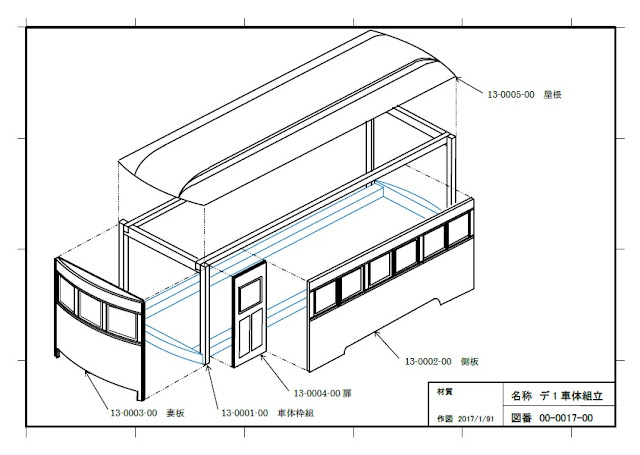

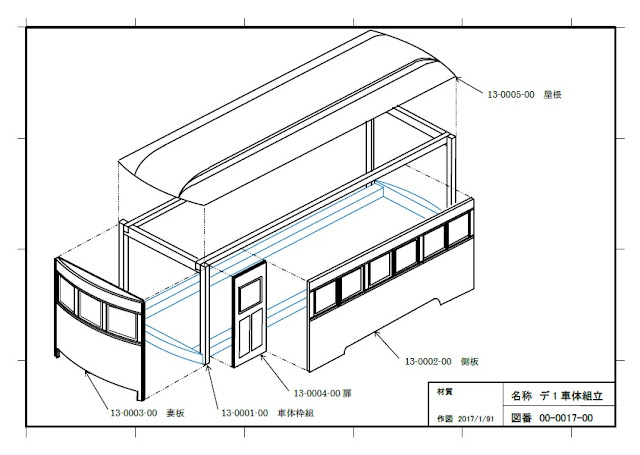

車体の構造については、台枠の上に四隅の柱を立て、それに側梁、妻梁を固定して構体(枠組み)を構成し、妻板、側板を張付け、屋根を被せることにしました。これらの部材同士の接合には接着剤を使わずに木ねじで結合することとし、必要な場合に分解ができるようにします。ステンレス製木ねじは、コストはかさみますが年月を経過しても取り外し、再利用が可能という利点があり、鉄製木ねじは一切使用しないことにしています。こうすることで必要な部分のみ取り外して改造や修理を行うことができますし、例えば万が一脱線や衝突事故で車体が損傷したような場合でも、関連部位のみの再製作で修復ができることを期待しているわけです。

|

| 車体組立 |

|

| 敷居を走る西武電車 |

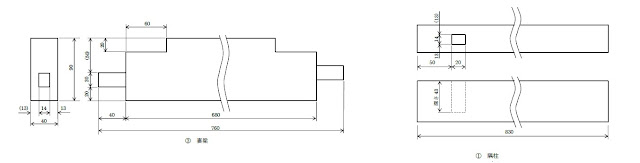

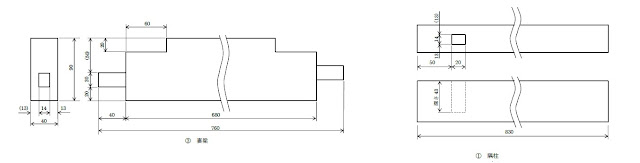

概略の構造と寸法を説明し、加工をしてもらえる日程に合わせて部品の図面を描いて持って行くことにしました。「家具の製作も原価で請け負っているので、材料持ち込みなら費用はいらない。」と頑なに言われました。ただし条件があって、「孫が遊びに来たときは電車に乗せてやってほしい。」とのこと。当時2歳ながら、きかんしゃトーマスと西武電車をこよなく愛する鉄ちゃん予備軍だそうです。この年の冬、手慰みに作った、敷居を走る西武電車をお礼代わりにプレゼントさせてもらいしました。 持参した妻梁と隅柱の図面を下に示します。ほぞとほぞ穴の寸法は14×20とだけ記してあります。金属加工図面の場合、例えば穴側はこれだけ大きめに加工しなさいという数値が書き込まれていなければなりません。必ずそうなっていないと穴と軸は嵌め合わないからですが、木は多少伸び縮みがあるので少し無理して入れた方がしっくり納まるのです。しっくり度合いは木の材質や使用目的によって加工しながら職人が決めるので数値では表せない微妙なもののようです。実際仕上がったほぞをほぞ穴に入れようとしたところ、堅くて入りそうになかったのですが、長沢さんが木槌を取り出してコンコンと叩くと先端が少し嵌りました。「家に帰ってから底が突くまで叩き込めばいい。」と、ここは少しきつめに仕上げてあるそうです。持ち帰った部材は、ほぞの部分を除いて油性ペイントで塗装(ハケ塗り)し、乾燥してから組み立てながら台枠に取り付けました。

|

| ほぞ と ほぞ穴 |

しばらくしてから今度は妻板と側板の図面を持って行きました。木造電車の腰板の線を表現するために16番の模型なら1mmくらいの間隔で切り込みを入れたりエッチングで掘り込むところを、実物同様に羽目板を貼り付ける構造にします。実物の羽目板の幅は一般的には60~100mmくらいで、1/3にすると20~30mm余りというところですが、大沼電鉄の古い写真からは読み取れませんでした。幅は広い方が製作するのが楽なのですこし広めの40mmにしました。単純に平らな板を貼り付けると隙間ができて光や水が漏れるので、隣り合わせの板の凹凸を嵌め合わせて一枚板に仕上げる構造にしたいと思っていました。これも実物と同じ工法ですが、思ったように簡単にできることなのか私には想像できませんでした。相談してみると、木工では特別なことではなく、せっかく木造電車を作るのならそうした方がいいとのことでした。凹凸の幅も細かい寸法は任せました。ただこちらは嵌め合わせる部分が長くなり、板の反り方によっては固くなって入らないことがあるのでやや緩めにしてあるようです。実際加工後に乾燥や内部に節があって変形するものがあり、1、2割増しの数量で予備を作っておかないと部材が足りなくなることがあります。羽目板は、ステップ(戸袋)の部分は長く、窓柱部は腰板から幕板まで通しになるし、窓や扉の部分は凹凸がないように加工しなければなりません。必要な寸法のものを必要な数量だけ製作するのですが、変形などで使用できない場合は臨機応変に転用できるよう工夫が必要でした。

|

| 側板の腰羽目板 基本形(上)とバリエーション(下) |

|

| 加工が終わった羽目板 |

長さや形状の違いで16種類、総計146枚に及ぶ羽目板や幕板を、私が図面を見ながら寸法と形状の指示を出し、長沢さんにはひたすら加工に専念してもらい、その後補強材などを含めると延べ10日くらいお世話になりました。すべての材料が揃った時にはぐったり疲れました。